Перенос производства из Китая. Реально ли? - «ДНР и ЛНР»

- 12:01, 08-июн-2019

- ДНР и ЛНР

- Станислав

- 0

Последнее время вижу много комментариев на тему переноса производства из Китая в какие-то другие страны. Насколько это просто? Вы сможете судить сами после прочтения этой заметки. Мне повезло быть причастным к производству в Китае и видеть как это устроено изнутри и я, на примере пластикового корпуса, попытался упрощенно рассказать как это происходит в Китае и что для этого нужно.

Производство пластиковой детали. Например возьмём реально произведенный миниатюрный герметичный корпус из полупрозрачного поликарбоната со вплавленной резиноподобной кнопкой и латунными вставками-гайками. Условно это корпус GPS маячка. Герметичный чтобы можно было его спрятать в любом месте автомобиля, полупрозрачный чтобы были видны светодиоды для индикации состояния маячка, резиновая кнопка для сброса и контроля, а латунные втулки для лучшей износоустойчивости посадочных мест под крепеж, то есть чтобы владелец не свернул посадочные под шурупы при замене батареек. Обычный корпус для обычного электронного устройства, коих полно в каждом доме. Ширпотреб, одним словом.

Если наш заказ составляет 1000-10000 корпусов за один раз, то нет смысла обращаться на большую фабрику, которая сделает все "под ключ" на своей территории. Для них это не интересно, так как заказ очень маленький, а для клиента не интересно, так как операционные расходы большой фабрики слишком велики, что на таком объёме значительно увеличит стоимость продукции на выходе. Тут в дело вступают маленькие производства.

В Китае миллионы небольших узкоспециализированных фирмочек и производств, которые занимаются очень конкретными вещами, причём все эти компании находятся практически в шаговой доступности.

Итак, производство корпуса, попробую рассказать как это происходит и посчитать фабрики которые для этого необходимы. Для изготовления самой пластмассовой части нужна прессформа (молд). В нашем случае используется простой молд, состоящий из базы, матрицы (внутренняя часть молда, формирует саму деталь), фурнитуры типа винтиков, выталкивателей, пружинок, направляющих и т.д.

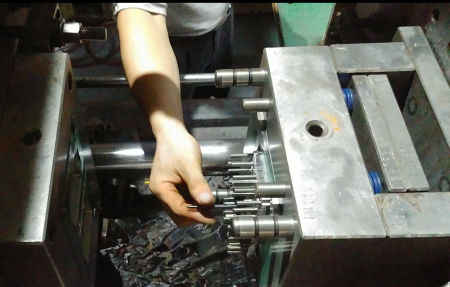

Небольшая фабрика по изготовлению молдов (1) имеет как минимум пару ЧПУ станков, пару ручных фрезеров, пару-тройку электро-эррозионных станков плюс ещё немного необходимого инструмента. После того, как трехмерная модель согласована с клиентом, инженер рисует модель молда. Под размеры молда в магазинчике, торгующем только сталью для молдов (2) - покупается сталь для молда, прочная высокоуглеродистая для матрицы и попроще для базы. Материал базы начинают обрабатывать на фрезерах и ЧПУ. Для изготовления матрицы в ЭДМ машине требуется медь, которую покупают в ближайшем магазинчике, специализирующемся только цветмете (3). Из медного материала на ЧПУ станках делают набор оснасток, в купе повторяющий все формы будущего корпуса, после чего переходят к ЭДМ обработке. В ЭДМ машине медная оснастка, находящаяся под напряжением("позитив" формы) множество раз соприкасается с бруском материала матрицы и пробегающая искра микрон за микроном удаляет сталь в форме нашего корпуса, создавая его "негатив" в матрице. Докупается необходимая для сборки молда фурнитура, конечно же в магазинчике, торгующем только стандартными запчастями для молдов (4), и производится полная сборка молда.

Новый молд необходимо протестировать, он передаётся на фабрику которая непосредственно занимается отливкой деталей из пластика (5). Это обычная маленькая фабрика, у неё есть 5-6 пластавтоматов разного тоннажа, что в целом покрывает полный спектр размеров молдов (больше деталь - больше молд - нужно большее усилие впрыска и закрытия молда). Фабрика такого размера может производить сотни тысяч корпусов в месяц. Например, наш рассматриваемый корпус отливается 30 секунд, и так как молд однопозиционный (одна отливка - одна деталь) и фабрика может работать круглосуточно, то в теории за месяц можно произвести 80к+ деталей, а если молд на две или более детали, то количество увеличивается, а заодно и снижается цена за деталь.

К началу тестирования молда на пластиковой фабрике уже имеются хорошо подогнанные к молду (важно чтобы не было зазоров, иначе будут переливы пластика) латунные втулки-гайки, чаще всего от какой-то конкретной фабрики, производящей крепеж(6), мешок поликарбоната в гранулах из магазинчика торгующего пластиками (7), мешок резиноподобного ТПЭ (термопластичный эластомер) в гранулах из магазинчика торгующего термопластичными эластомерами (8).

Собранный молд устанавливают в пластавтомат, настраивают пару-тройку часов, после чего отливают несколько финальных образцов. В процесс настройки входит так же подбор цвета (колеровка) материала под требования заказчика, это делает специально приглашённый специалист из ближайшей конторы (9), которая продаёт колеровочные порошки для пластмасс и резин. При отливке каждого корпуса в молд вручную вставляются латунные втулки, это замедляет производство корпусов, но зато эти втулки из готового корпуса будет невозможно вырвать.

Так как у нас в корпусе есть прорезиненная кнопка, выполненная методом двухкомпонентного литья, то параллельно с первым молдом создаётся и второй, при помощи которого ТПЭ материал, впрыснутый "по месту" застынет в форме кнопки, приплавится к корпусу и будет мягко продавливаться при нажатии на эту кнопку. Финальные пластиковые образцы вставляют во второй молд, настраивают пару часов и тестируют заливку кнопки. После теста молды отправляются обратно, а получившиеся образцы "пластиковый корпус с резиновой кнопкой" уезжают к клиенту на подтверждение.

В Китае очень хорошо налажена доставка посылок, существуют десятки курьерских сервисов. Доставка небольшой посылки весом в килограмм в пределах города будет стоить от 6 до 12 юаней (юань стоит сейчас примерно 9.5 рублей, для упрощения добавляем в уме ноль к юаневой цене и получаем цену в рублях), 13 юаней в соседний город. За 16 юаней посылка приедет в тот же день, за 12 на следующий день утром. Через весь Китай посылка едет 4-5 дней. В крупном городе курьер приезжает в течение получаса, посылку можно отправить до 22:30, а если самому прийти на ближайший сортировочный центр, то отправить можно даже ночью.

Подобные логистические возможности вкупе с простой оплатой всего при помощи смартфона (Wechat, Alipay, мобильный банк-клиент есть у каждого банка) невероятно облегчают работу и производство.

После подтверждения образцов начинается основное производство, докупаются упаковочные пакеты и картонные коробки. Пакеты нарезают из нужного материала и запаивают прямо в небольшом магазинчике поблизости (10), а коробки, либо крепкие б/у из магазинчика специализирующегося только на б/у коробках, либо новые с фабрики (11). После окончания производства упакованные корпуса уезжают к заказчику, а молд консервируется и остаётся на складе пластиковой фабрики до следующего заказа.

Помимо корпуса в нашем устройстве есть штампованные металлические батарейных контакты, нестандартные винтики, герметизирующая резиновая прокладка, неодимовые магниты, пластиковая наклейка, картонная коробка и вкладыш в коробку из ЭВА (этиленвинилацетат). Каждый компонент был разработан специально для этого устройства и для каждого компонента из этого списка так же существует подобная производственная цепочка из множества небольших узкоспециализированных компаний.

При производстве пластмассового корпуса я насчитал 11 небольших производств, участвующих в процессе. Открыв маленькое производство в Китае владелец всегда может найти какую-либо небольшую нишу в производственной цепочке. Цена входа в бизнес очень небольшая, да и со временем по мере увеличения возможностей и желания можно расширяться и расти. Если у тебя пластиковая фабрика и если есть желание и силы, то можно добавить, например, линию по сборке готовых устройств, несколько станков-оснасток шелкографии и тампопечати для нанесения надписей на корпусах, изготовление молдов, линию по покраске пластиковых деталей и т.д.

Получается, что производство в Китае децентрализовано, созданы условия для появления таких микро предприятий, конкуренция позволяет получить приемлемую цену, качество тоже не проблема - вопрос выходного контроля (считай цены), всегда есть альтернатива и запасные варианты фабрик.

Перенести производство из Китая в другую страну. Отлично, но как? Можно вложиться и организовать самодостаточную фабрику полного цикла, поставив всё необходимое оборудование (станки и машины, запчасти для них, обслуживание - откуда брать?). Но моментально встанет вопрос о специалистах для каждого этапа производства, оперативно доступных необходимых материалах, организации и отчётности... Фабрика такого уровня открывается на очень серьезном уровне серьёзными финансами под конкретные проекты, вряд ли небольшой заказчик будет им интересен.

PS. Конечно, когда видишь весь этот масштаб и потенциал, то хочется сделать/открыть что-то свое, создавать, творить, производить... Это ведь так просто! Но открывать небольшое узкоспециализированное предприятие на манер китайского в РФ - дело малоперспективное, шансы выжить стремятся к нулю. А большая фабрика - это не реально.

PPS. Китайцы снизят цену.(С) Как у нас была цена материала 10 юаней плюс 5 юаней за работу, так она 15 юаней в сумме и осталась. Материал дешевле не будет, зарплата сотрудников и накладные расходы не снизятся. На курс доллара фабрики не смотрят, главное получить необходимую сумму в юанях, а заложенная прибыль не такая уж и большая. Проблема подорожания это проблема на стороне заказчика, рядовая фабрика не будет двигать цену.

Потому, что и Китаю нужны США и США нужен Китай. Иначе в США резко начнёт не хватать...всего, а в Китае грянет кризис перепроизводства.(С) Фабрика это не магазин. Почти вся продукция делается только под заказ под конкретного клиента, ни кто не будет держать на складах огромные запасы готовой ненужной продукции.

Источник

Комментарии (0)